G-SHOCKのハイエンドなMT-Gシリーズは、わずか20名強の“メダリスト”によって組み立てられていました!

世界中にファンを抱えるG-SHOCK。豊富なラインナップのなかの一部、たとえばハイエンドなMT-Gシリーズはその製造過程もハイクオリティです。今回はその舞台である工場「山形カシオ」で取材したG-SHOCKの裏側をお届けします!

「オンもオフも超使える最新ウォッチ」オシアナスが“クラシックスタイルのソーラークロノグラフ”をローンチ

組み立て・検査の過程を取材したのはコレ! カーボン積層ベゼルが特徴の「MTG-B1000XBD-1AJF」

G-SHOCK

MTG-B1000XBD-1AJF

¥135,000(税抜き)

問カシオ計算機 お客様相談室 ☎03-5334-4869

今回取材対象となったのはこちら。メタルと樹脂を融合したMT-Gシリーズのミッドサイズモデルです。軽量かつ高剛性が特徴のカーボンを、高度なプレス加工や切削加工技術により積層させたカーボン積層ベゼルを採用し、タフネスと美しさを両立させています。微細な加工技術によるインデックスやインダイアルもこれからお伝えする山形カシオの技。Bluetoothでスマホと連携できる「スマートフォンリンク」や世界6局の標準電波に対応する「マルチバンド6」など便利機能も満載です。

ケース径51.7mm、20気圧防水、タフソーラー

山形カシオの「プレミアムプロダクションライン(PPL)」に在籍する“メダリスト”とは?

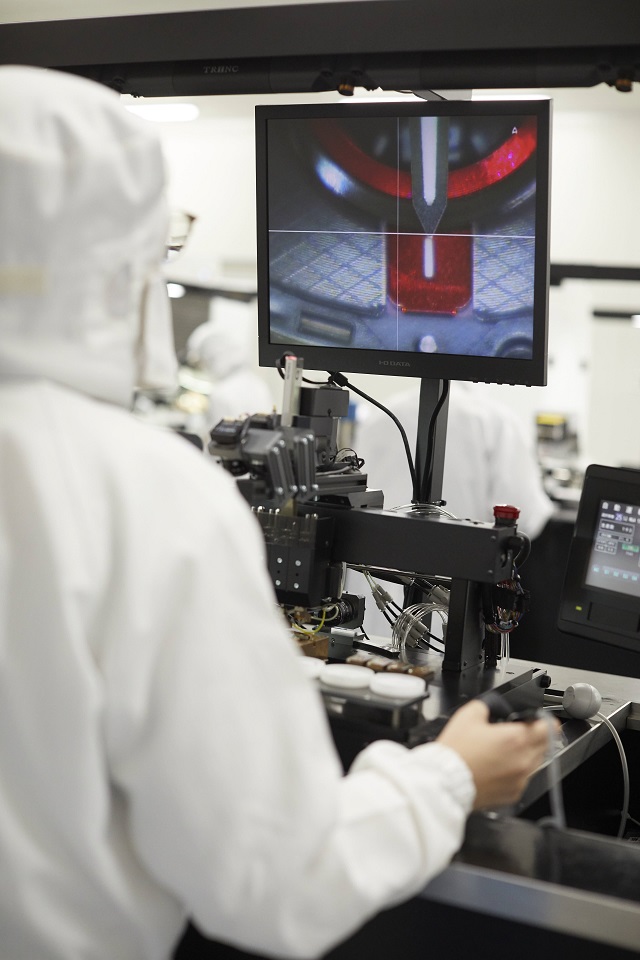

モジュール製造と一部モデルの組み立てが行われている山形カシオには、今回のMT-Gシリーズなどを扱う「プレミアムプロダクションライン(PPL)」という専用ラインがあります。先進の作業機器と半導体工場に匹敵するクリーンな環境が整備されており、わずか20名ほどしかいない“メダリスト”だけがそこで組み立てを手がけることができるのだそうです。メダリストは、時計修理技能士の試験に独自の内容を加えた筆記試験をクリアし、実務経験も豊富な上級技能士に与えられる称号で、つまり人と機械、双方の技術が結実することでハイエンドなモデルを生み出せているのです。

PPLの全貌を紹介! 最先端の機器と職人の感覚、どちらもなくてはならない!

5つの過程でPPLの全貌を紹介します。そこは機器の先進性はもちろん、職人の感覚が物を言う世界でした。

1.ソーラーパネル/文字板取り付け

専用ラインで製造されたモジュール基板に、ピンセットを使ってソーラーセルや文字板の装飾品など細かなパーツを組み合わせていきます。

2.針圧入/針位置・角度調整

機械を使って中央針や小針を設置。正しい位置に据えられているかの確認は人間の目が不可欠で、拡大モニターで位置を確認しながら厳しい内容で管理されています。

3.針の高さ調整

文字板中央に据えられた3本の針の高さを確認。歪みがあると接触したり表示がズレたりするため、0.1mmの誤差も見逃せません。気になる箇所にはV字の専用ツールを差し込み、何度か先端部分を上に持ち上げてズレを調整しています。

4.ケース封入/裏蓋装着

針を取り付けたモジュールを外装ケースに収め、さらに裏蓋を閉めて本体が完成です。その後にバンドも取り付けます。

5.検品

最後に専用機器やメダリストの手によって各種ボタンの動作や針精度、気密、外観をチェック。MT-Gはすべてこの検査工程が行われ、高品質を維持しているのです。

案内してくださった木村康之さん(山形カシオ 時計統括部 時計技術部 品質技術課)は「ここ山形カシオから送り出している製品の品質には絶対の自信を持っております。ぜひ手に取ってみていただいて、そのよさを実感していただきたいです」とお話ししてくださいました。最高レベルのモノづくりを追求する裏側を知ると、持つ喜びもひとしおですね。

この記事のタグ

モノマックスの記事をシェアする

関連記事